はんだ付の良否

良いはんだ付とは

- はんだがよく流れ、長くすそをひいている

・富士山の裾野のような形状

- 光沢があって、表面がなめらか

・高温・長時間のはんだ付⇒酸化・拡散大

・一般に、非共晶合金は光沢がない - はんだの肉厚が薄く、線筋が想像できる

・一般に、はんだ量が多いと強度は高いが、充分にぬれているか不明

- 形状異常がない

・割れ、ピンホール、つらら等がない

はんだ付不良と対策 1

- ブリッジ

隣接するランドにはんだがまたがっている状態

※ ランド:はんだ付するための金属領域(パッド)

<対策例>

・はんだ槽の温度調整

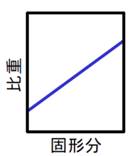

・フラックス固形分含有量(比重)の調整

・はんだ中の不純物分析⇒はんだ交換

・フラックスの交換(発泡塗布時の劣化)

・ソルダペースト印刷量の低減

・だれの少ないソルダペーストを選定

はんだ付不良と対策 2

- つらら

はんだ付された形状がつららのように先端部が突起している(フロー、こて付で発生)<対策例>

・はんだ槽の温度調整

・フラックス固形分含有量(比重)の調整

・はんだ中の不純物分析⇒はんだ交換

・フラックスの交換(発泡塗布時の劣化)

・はんだこてでの加熱不足又はしすぎ

※ 発泡塗布時の劣化:酸化、水分混入

はんだ付不良と対策 3

- フローアップ不足

スルーホールめっき基板において、はんだが充分にぬれ上がっていない(フローで発生)

<対策例>

・はんだ槽の温度調整(熱量不足)

・ 噴流高さ、圧力の調節

・スルーホール径の調整(=リード径+0.20~0.25mm)

はんだ付不良と対策 4

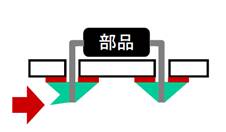

- 広がり不足

はんだがランド又はリードに充分広がらない

赤目ともいう部品

<対策例>

・フラックスの交換(発泡塗布時の吸湿)

・フロー時のはんだウェーブ形状を変更(影をなくす)

・ソルダペーストの交換(劣化=酸化、吸湿)

・ソルダペースト印刷量を増やす(印刷厚、開口率)

・予熱時間を短くする(予熱時のランドの酸化)

・ ぬれ性の良いソルダペーストを選定

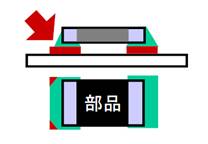

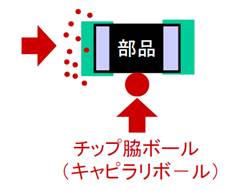

はんだ付不良と対策 5

- ソルダボール

ランド又は部品周囲にソルダボール(ボールはんだ)が存在

(フロー、リフローで発生)

<対策例>

・フラックスの交換(発泡塗布時の吸湿)

・ソルダペーストの交換(劣化=酸化、吸湿)

・ソルダペースト印刷量の低減

・予熱速度を遅くする(ソルダペーストのだれ)

・だれの少ないソルダペーストを選定

はんだ付後に発生する問題

物理的

・割れ・破断(クリープ、熱応力、振動)

・カーケンダルボイド(拡散速度の差)

・ウィスカ(Sn、Cd、Znの単結晶成長⇒短絡)

化学的

・腐食(フラックス残さ、雰囲気)

・絶縁不良(フラックス残さ、吸湿、イオン化)

電気化学的

・ガルバニック腐食(異種金属接合、水分)

・イオンマイグレーション(金属の移行による短絡)